خوردگی در سطوح خارجی (نواحی تحت تاثیر گاز احتراقی)

1- خوردگی دیگ های بخار در دمای پایین : در خلال خاموش سازی رخ داده و اغلب مرتبط به خوردگی نقطه شبنم است. این خوردگی موقعی رخ میدهد که گازهای حاصل از دمای سوخت به زیر نقطه شبنم رسیده باشند.

2- خوردگی در دمای بالا : محیطهای توام با مواد خورنده در دمای بالا باعث خوردگی بیشتری میشوند

خوردگی سطوح داخلی (خوردگی نواحی داخلی لوله ها) ؛

1- خوردگی اکسیژن : اکسیژن نامحلول در آب تغذیه ایجاد خوردگی حفره ای میکند.

2- خوردگی قلیایی : فقط در دیگهای بخار با فشار پایین دیده میشود.

3- اکسیداسیون فولادهای زنگ نزن توسط بخار : به دلیل سرعت بیشتر پیشرفت اکسیداسیون تحت بخار با دمای بالا نسبت به تشکیل پوشش محافظ روی فولاد زنگ نزن این خوردگی رخ میدهد.

4- اصابت هیدروژنی : نوعی شکستگی درون بلوری است که هیدروژن وارد دانه های فولاد شده و با کربن فولاد واکنش میدهد.

5- خوردگی بین دانه ای (Intergranular Corrosion) : در فولاد های زنگ نزن رخ میدهد و یک تخریب موضعی در مرز دانه هاست.

خوردگی دیگ های بخار بصورت زیر اتفاق می افتد:

سایش : از بین رفتن یک فلز در اثر حرکت یک سیال بر روی سطح فلز است.

خستگی : ناشی از تکرار تنش است و بعد از تعداد زیادی نوسانات تنش رخ میدهد.

خزش : ناشی از واکنش سطوح میباشد.

تغییر در ماهیت مواد : به دلیل دمای بالا رسوبات کاربید در مرز دانه ها تشکیل میشوند و یا ساختار مواد بکارگرفته شده تغییر می یابد.

موارد زیر به مشکلات ناشی از خوردگی و رسوب گرفتگی تجهیزات دیگ بخار اشاره میکنند.

خوردگی و ته نشست های قسمت کوره : در کوره هایی که از سوخت های مایع استفاده میشود به علت اجزا شیمیایی موجود در آنها دچار خوردگی شده و در آنها رسوب و ته نشست تشکیل میشود.

خوردگی تجهیزات قبل از دیگهای بخار :

در دیگهای بخار با فشار بالا رخ میدهد و محصولات آن در اثر بروز خوردگی تجهیزات قبل از دیگ بخار و کندانس به وجود می آیند.

خوردگی داخلی و از کار افتادگی لوله ها : به دلیل کربنی بودن دیگ های بخار رخ میدهد و عامل آن اکسیژن وارد شده به آب میباشد.”برای خرید دیگ بخار استاندارد و خدمات تعمیر دیگ های بخار تماس بگیرید”

– بررسی عوامل خوردگی دیگ های بخار

خوردگي و عوامل مخرب در اجزاي ديگ بخار

در هر جايي كه از فلزات استفاده شود خوردگي امـري اجتنـاب ناپـذير خواهـد بـود. خـوردگي در ديگهاي بخار داراي شاخصهاي بالايي از نظر هزينه است. با اين وجود عدم خوردگي ناممكن است . لكن با انتخاب مواد مناسب، طراحي اصولي و نيز بكارگيري روشهاي صحيح بهره برداري مـي تـوان از هزينه هاي فوق العاده آن كاست.

از آنجائيكه ديگ بخار تحت دما و فشار بالا كار مي كند لذا مسئله فرسودگي در تمام اجـزاء جـوش خورده و اتصالات آن از اهميت خاصي برخوردار است. نمونه گيري در فواصل منظم از آب يا بخار و بازرسي متناوب تجهيزات در مواقعي كه ديگ بخار بدليلي كار نمـي كنـد نيـز از تخريبهـاي غيـره منتظره جلوگيري مي نمايد.

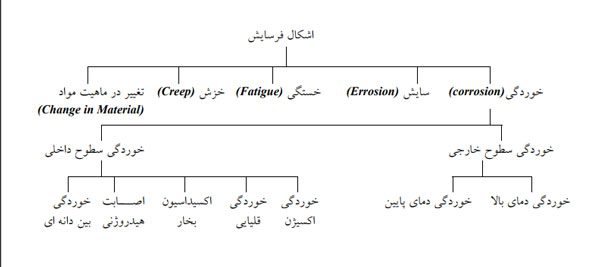

بطور كلي اشكال خوردگي كه غالباً در ديگهاي بخار بوقوع مـي پيوندنـد بـشرح ذيـل دسـته بنـدي مي شوند:

شکل های محتلف خوردگی

درباره علت ها و شکل های مختلف خوردگی دیگ بخار توضیحات بسیار مفصل است که در اینجا بطور خلاصه شرح می دهیم.

در ميان عوامل فرسايشي خوردگي مسئله اي است كه بيشتر جلب توجه كـرده و بـه دو بخـش زيـر تقسيم مي شود:

1 .قسمتهايي كه تحت تأثير گاز احتراقي قرار دارند .

.2- بخشهايي كه در تماس با سيال داخلي هستند.

خوردگي سطوح خارجي (نواحي تحت تاثير گاز احتراقي)

1-خوردگي در دمای بالا (High temperature corrosion)

-در ديگهاي بخار خوردگي مواد فولادي در فضاي گازهاي احتراقـي شـديد بـوده و بـا افـزايش دمـا تشديد مي شود موادي كه شامل Cr هستند بويژه فولادهاي زنگ نزن كـه بـيش از % 12 كُـرم دارنـد بطور قابل ملاحظه اي در مقابل خوردگي مقاومت نشان مي دهند. محيطهاي توأم با مواد خورنده در دماي بالا باعث خوردگي بيشتري شده كه معمولاً به آن خوردگي در دماي بالا گفته مي شود.

خوردگي قابل ملاحظه اي در محدوده وسيعي از دماهاي بالاي گاز و دماي بالاي فلز رخ مي دهد.

روشهاي ذيل مي توانند در كاهش اين نوع خوردگي مؤثر مي باشند:

1 .اضافه كردن اكسيد كلسيم و يا اكسيد منيزيم كهبه سوخت باعث بالا بردن دمـاي ذوب خاكـستر شوند .

2 .پاك سازي تناوبي لوله ها توسط دمنده هاي دود (blowers Soot)

3 .انتخاب سوخت مناسب و يا تصفيه آن از عناصر مضر.

4 .در نظرگيري مواردي مانند بهينه سازي شكل هندسي كوره، ترتيب لوله ها، دماي فلز، دمـاي گـاز

و محل قرار گيري دمنده هاي دود و انتخاب صحيح مواد در طراحي ديگ بخار.

خوردگی در دمای پايين (Low temperature corrosion)

-در ديگهاي بخار اين نوع تخريب در خلال خاموش سازي رخ داده و اغلب مرتبط به خوردگي نقطه شبنم است و حتي ملاحظه گرديده كه در شرايط بحراني اين خوردگي در فـولاد بـه ميـزان “5.0 در سال نفوذ نموده اسـت. خـوردگي مـذكور معمـولاً در قـسمتهاي ( Economizer ،end Cold) ناحيـه ورودي هوا و خروجي گاز مربوط به Air heater ،نـواحي بازيـاب حرارتـي و نيـز در لولـه هـاي ديگ بخارSelf support مشهود است، اين نوع خوردگي موقعي رخ مي دهد كه گازهاي حاصل از دمايي سوخت به زير نقطه شبنم رسيده و بخار آب به شكل تقطير بر روي سطوح ايجـاد مـي شـود.

مي توان با بكـارگيري مـوارد زيـر از خـوردگي مـذكور جلوگيري كرد:

1 .پاك سازي سريع خاكستر و دوده و ديگر محصولات احتراقي بعد از خاموش سازي از لوله هـا و سطحي كه با گاز در تماس است.

2 .شستشوي اين سطوح بطور كامل با آب به منظور حل نمودن، رقيق ساختن و از بين بـردن بـاقي مانده تركيبات گوگرد و خشك سازي بعد از اين شستشو توسط دميدن هوا در ديگ بخار.

3 .تمام سطوح پاك شده بايستي توسط روغن و يا نفت با غلظت مناسـب بـه منظـور جلـوگيري از گرد و غبار پوشش داده شوند.

4 .قرار دادن آهك زنده lime Unslaked در كوره در حين خارج سازي ديگ بخار از سـرويس بـه منظور جذب رطوبت داخل ديگ بخار در ضمن بايد آهك هنگاميكـه بـشكل خميـري در مـي آيـد تعويض گردد.

5 .سوخت موجود بايد از نظر محتوي گوگردي ارزيابي گردد و چنانچه از گوگرد بالايي برخـوردار است به سوختي با گوگرد پايين تبديل شود و با كامـل سـازي احتـراق ميـزان دوده (soot )كـاهش خواهد یافت.

خوردگي سطوح داخلي دیگ بخار( خوردگي نواحي داخلي لوله ها):

اين خوردگي معمولاً در لوله هاي آب و بخار ظاهر شده و اساسـاً بـصورت خـوردگي حفـره اي و موضعي مشهود است.

خوردگی اكسيژن (Oxygen Corrosion)

حضور گازها بويژه اكسيژن نامحلول در آب تغذيه پديده خوردگي را ايجاد مي كنـد نتيجـه اكـسيژن نامحلول در آب تغذيه ايجاد پديده خوردگي حفره اي است.

خوردگي قلیایی (Caustic Corrosion)

در سيال محبوس شده زير رسوبات بوده و نتيجه آن تشكيل فـرم – اين خوردگي ناشي از تمركز OH پيچيده اي از تركيبات آهني قليايي است كه منجر بـه حـل نمـودن لايـه محـافظ اكـسيدآهن Fe3o4 می شود.

اكسيداسيون فولادهاي زنگ نزن توسط بخار (Oxidation Steam )

معمول است كه لوله هاي زنگ نزن فولادي در دماي عادي تشكيل يك پوشش محافظ اكـسيد كُـرم بر روي سطح خود مي دهند بطوريكه اين پوشش مانع پيشرفت خوردگي مـي گـردد امـا مـشخص شده كه پيشرفت اكسيداسيون تحت بخار با دماي بـالا بـويژه درموقعيـت Overheating سـريع تـر است.

موارد زير مي تواند از ميزان اين نوع خوردگي كاسته و يا از تخريب سريع لوله ها بكاهد:

1 .انتخاب لوله هاي از نوع فولاد زنگ نزن با دانه بندي ريزتـر مفيـدتر اسـت كـه معمـولاً دانـه بندي 10- 8/5 توصيه شده . است

2 .انتخاب لوله هاي فولادي زنگ نزن با كيفيت برتر از نظر شرايط سطح داخلي.

3 .انتخاب لوله هاي فولادي زنگ نزن متناسب با شرايط دماي كاركرد.

4 .كنترل و نظارت بر دما درحين سرويس دهي بمنظور جلوگيري از پديده heat Over

5 .در خلال توقف ديگ بخار برش قسمتي از لوله ها بعنوان نمونه گيري و يا استفاده از اشعة γ به جهت آگاهي از ميزان خوردگي و نيز پاك سازي داخـل لولـه هـا بـا شـيوه هـاي شستـشوي شيميايي، شستشو با بخار و يا دميدن هوا توصيه مي شود.